دستگاه اتمایزر آب پودر فلز 100 مش – 400 مش

پارامترهای فنی

| شماره مدل | HS-MGA5 | HS-MGA10 | HS-MGA30 | HS-MGA50 | HS-MGA100 |

| ولتاژ | 380 ولت 3 فاز، 50/60 هرتز | ||||

| منبع تغذیه | 15 کیلووات | 30 کیلو وات | 30KW/50KW | 60 کیلو وات | |

| ظرفیت (Au) | 5 کیلوگرم | 10 کیلوگرم | 30 کیلوگرم | 50 کیلوگرم | 100 کیلوگرم |

| حداکثر دما | 1600 درجه سانتیگراد / 2200 درجه سانتیگراد | ||||

| زمان ذوب | 3-5 دقیقه | 5-8 دقیقه | 5-8 دقیقه | 6-10 دقیقه | 15-20 دقیقه |

| دانه های ذرات (مش) | 200#-300#-400# | ||||

| دقت دما | 1± درجه سانتی گراد | ||||

| پمپ خلاء | پمپ خلاء درجه خلاء با کیفیت بالا | ||||

| سیستم اولتراسونیک | سیستم کنترل سیستم اولتراسونیک با کیفیت بالا | ||||

| روش عملیات | عملیات تک کلیدی برای تکمیل کل فرآیند، سیستم ضد اشتباه POKA YOKE | ||||

| سیستم کنترل | سیستم کنترل هوشمند میتسوبیشی PLC + رابط انسان و ماشین | ||||

| گاز بی اثر | نیتروژن / آرگون | ||||

| نوع خنک کننده | چیلر آب (فروش جداگانه) | ||||

| ابعاد | تقریبا 3575*3500*4160mm | ||||

| وزن | تقریبا 2150 کیلوگرم | تقریبا 3000 کیلوگرم | |||

روش اتمیزه کردن پودر فرآیند جدیدی است که در سالهای اخیر در صنعت متالورژی پودر توسعه یافته است. دارای مزایای فرآیند ساده، فن آوری آسان برای تسلط، موادی که به راحتی اکسید نمی شوند و درجه بالایی از اتوماسیون را دارد.

1. فرآیند خاص بدین صورت است که پس از ذوب شدن آلیاژ (فلز) در کوره القایی، مایع مذاب فلزی به داخل بوته نگهدارنده حرارت ریخته شده و وارد لوله و نازل راهنما می شود. در این زمان، جریان مذاب توسط جریان مایع با فشار بالا (یا جریان گاز) مسدود می شود. پودر فلز اتمیزه شده و اتمیزه شده جامد شده و در برج اتمیزاسیون ته نشین می شود و سپس برای جمع آوری و جداسازی به مخزن جمع آوری پودر می افتد. این به طور گسترده ای در زمینه ساخت پودر فلزات غیر آهنی مانند پودر آهن اتمیزه، پودر مس، پودر فولاد ضد زنگ و پودر آلیاژ استفاده می شود. تکنولوژی ساخت مجموعه های کامل تجهیزات پودر آهن، تجهیزات پودر مس، تجهیزات پودر نقره و تجهیزات پودر آلیاژی روز به روز بالغ می شود.

2. استفاده و اصل تجهیزات پودر اتمیزه کردن آب، تجهیزات پودر اتمیزه کردن آب دستگاهی است که برای پاسخگویی به تولید فرآیند پودر کردن اتمیزاسیون آب در شرایط جوی طراحی شده است و یک دستگاه تولید انبوه صنعتی است. اصل کار تجهیزات پودر کردن اتمیزه آب به ذوب فلز یا آلیاژ فلز در شرایط جوی اشاره دارد. تحت شرایط حفاظت از گاز، مایع فلزی از طریق تاندیش عایق حرارتی و لوله انحراف جریان می یابد و آب با فشار فوق العاده بالا از طریق نازل جریان می یابد. مایع فلزی اتمیزه می شود و به تعداد زیادی قطرات ریز فلزی شکسته می شود و قطرات ریز ذرات زیر کروی یا نامنظم را تحت اثر ترکیبی کشش سطحی و خنک شدن سریع آب در طول پرواز برای رسیدن به هدف آسیاب تشکیل می دهند.

3. تجهیزات پودر اتمیزه کردن آب دارای ویژگی های زیر است: 1. می تواند بیشتر فلز و پودر آلیاژ آن را تهیه کند و هزینه تولید کم است. 2. پودر زیر کروی یا پودر نامنظم قابل تهیه است. 3. به دلیل انجماد سریع و عدم تفکیک، می توان بسیاری از پودرهای آلیاژی خاص را تهیه کرد. 4. با تنظیم فرآیند مناسب، اندازه ذرات پودر می تواند به محدوده مورد نیاز برسد.

4. ساختار تجهیزات پودرسازی اتمیزه آب ساختار تجهیزات پودرسازی اتمیزه آب از قسمت های زیر تشکیل شده است: ذوب، سیستم تندیش، سیستم اتمیزه کردن، سیستم حفاظت از گاز بی اثر، سیستم آب فشار بسیار بالا، جمع آوری پودر، سیستم آبگیری و خشک کردن. سیستم غربالگری، سیستم آب خنک کننده، سیستم کنترل PLC، سیستم پلت فرم و ... 1. سیستم ذوب و تندیش: در واقع یک القای فرکانس متوسط است. کوره ذوب که متشکل از: پوسته، سیم پیچ القایی، دستگاه اندازه گیری دما، دستگاه کوره کج، تندیش و سایر قسمت ها است: پوسته یک ساختار قاب است که کربنی ساخته شده از فولاد و فولاد ضد زنگ، یک سیم پیچ القایی در وسط آن تعبیه شده است. و یک بوته در سیم پیچ القایی قرار می گیرد که می توان آن را ذوب و ریخت. تاندیش بر روی سیستم نازل نصب می شود، برای ذخیره مایع فلز مذاب استفاده می شود و عملکرد حفظ حرارت را دارد. کوچکتر از بوته سیستم ذوب است. کوره نگهدارنده تاندیش دارای سیستم گرمایش و سیستم اندازه گیری دما است. سیستم گرمایش کوره هلدینگ دارای دو روش گرمایش مقاومتی و گرمایش القایی می باشد. دمای گرمایش مقاومت به طور کلی می تواند به 1000 ℃ برسد و دمای گرمایش القایی می تواند به 1200 ℃ یا بالاتر برسد، اما مواد بوته باید به طور منطقی انتخاب شود. 2. سیستم اتمیزه سازی: سیستم اتمیزه سازی شامل نازل ها، لوله های آب پرفشار، شیرها و غیره است. از پودر، مقدار معینی گاز بی اثر معمولاً برای حفاظت از جو وارد برج اتمیزه می شود. 4. سیستم آب فوق العاده پرفشار: این سیستم دستگاهی است که آب پرفشار را برای اتمیزه کردن نازل ها تامین می کند. این شامل پمپ های آب فشار قوی، مخازن آب، دریچه ها، شیلنگ های فشار قوی و شینه ها می باشد. 5. سیستم خنک کننده: کل دستگاه مجهز به خنک کننده آب است و سیستم خنک کننده ضروری است. دمای آب خنک کننده بر روی ابزار ثانویه منعکس می شود تا از عملکرد ایمن دستگاه اطمینان حاصل شود. 6. سیستم کنترل: سیستم کنترل مرکز کنترل عملیات دستگاه است. تمامی عملیات و داده های مربوطه به PLC سیستم منتقل می شود و نتایج از طریق عملیات پردازش، ذخیره و نمایش داده می شود.

تحقیق و توسعه و تولید تجهیزات حرفه ای برای تهیه مواد پودری جدید، ارائه راه حل های سری حرفه ای برای تولید مواد پودری پیشرفته جدید، فناوری آماده سازی پودر کروی با حقوق مالکیت معنوی مستقل / فناوری آماده سازی پودر گرد و مسطح / فناوری تهیه پودر نواری / فلیک فناوری آماده سازی پودر و همچنین فناوری آماده سازی پودر فوق ریز/نانو، فناوری آماده سازی پودر با خلوص شیمیایی بالا.

فرآیند ساخت پودر فلز با اتمیزه کردن آب تجهیزات پودر

فرآیند ساخت پودر فلز توسط تجهیزات پودری اتمیزه کردن آب دارای سابقه طولانی است. در زمان های قدیم، مردم آهن مذاب را در آب می ریختند تا آن را به ذرات فلزی ریز تبدیل کنند که به عنوان مواد اولیه برای ساخت فولاد استفاده می شد. تا به حال هنوز افرادی هستند که سرب مذاب را مستقیماً در آب می ریزند تا گلوله های سرب بسازند. . با استفاده از روش اتمیزه کردن آب برای ساخت پودر آلیاژ درشت، اصل فرآیند مانند مایع فلزی در حال ترکیدن آب است، اما راندمان پودر شدن تا حد زیادی بهبود یافته است.

تجهیزات پودر کردن اتمیزه آب، پودر آلیاژ درشت ایجاد می کند. ابتدا طلای درشت را در کوره ذوب می کنند. مایع طلای ذوب شده باید حدود 50 درجه بیش از حد گرم شود و سپس در تندیش ریخته شود. پمپ آب پرفشار را قبل از تزریق مایع طلا راه اندازی کنید و اجازه دهید دستگاه اتمیزه کردن آب با فشار بالا قطعه کار را شروع کند. مایع طلا در تاندیش از پرتو عبور می کند و از طریق نازل نشتی در پایین تندیش وارد اتومایزر می شود. اتومایزر تجهیزات کلیدی برای ساخت پودر آلیاژ طلای درشت توسط غبار آب با فشار بالا است. کیفیت اتومایزر به راندمان خرد شدن پودر فلز مربوط می شود. تحت تأثیر آب پرفشار از دستگاه اتمایزر، مایع طلا به طور مداوم به قطرات ریز شکسته می شود که به مایع خنک کننده در دستگاه می ریزد و مایع به سرعت به پودر آلیاژ تبدیل می شود. در فرآیند سنتی ساخت پودر فلز با اتمیزه کردن آب با فشار بالا، پودر فلز را می توان به طور مداوم جمع آوری کرد، اما شرایطی وجود دارد که مقدار کمی پودر فلز با آب اتمیزه کننده از بین می رود. در فرآیند ساخت پودر آلیاژ با اتمیزه کردن آب با فشار بالا، محصول اتمیزه شده در دستگاه اتمیزاسیون، پس از رسوب، فیلتراسیون، (در صورت لزوم می توان آن را خشک کرد، معمولاً مستقیماً به فرآیند بعدی فرستاد.) متمرکز می شود تا به دست آید. پودر آلیاژ خوب، هیچ از دست دادن پودر آلیاژ در کل فرآیند وجود ندارد.

مجموعه کاملی از تجهیزات پودرسازی اتمیزه آب تجهیزات ساخت پودر آلیاژی از قسمت های زیر تشکیل شده است:

بخش ذوب:یک کوره ذوب فلز با فرکانس متوسط یا یک کوره ذوب فلز با فرکانس بالا را می توان انتخاب کرد. ظرفیت کوره با توجه به حجم فرآوری پودر فلز تعیین می شود و می توان کوره 50 کیلوگرمی یا کوره 20 کیلوگرمی را انتخاب کرد.

بخش اتمیزه کردن:تجهیزات این قسمت تجهیزات غیر استاندارد می باشد که باید مطابق با شرایط سایت سازنده طراحی و چیدمان شوند. به طور عمده تاندیش وجود دارد: هنگامی که تندیش در زمستان تولید می شود، باید از قبل گرم شود. اتمایزر: اتمایزر از فشار بالا تولید می شود. آب پرفشار پمپ با سرعت و زاویه از پیش تعیین شده بر مایع طلای تاندیش تأثیر می گذارد و آن را به قطرات فلزی می شکند. تحت فشار پمپ آب یکسان، مقدار پودر فلز ریز پس از اتمیزه شدن به راندمان اتمیزه کردن دستگاه اتمیزه مربوط است. سیلندر اتمیزه شدن: جایی است که پودر آلیاژ اتمیزه، خرد، سرد و جمع آوری می شود. برای اینکه پودر آلیاژ فوق ریز موجود در پودر آلیاژ به دست آمده با آب از بین نرود، باید آن را برای مدتی پس از اتمیزه شدن رها کرد و سپس در جعبه جمع آوری پودر قرار داد.

بخش پس از پردازش:جعبه جمع آوری پودر: برای جمع آوری پودر آلیاژ اتمیزه شده و جداسازی و حذف آب اضافی استفاده می شود. کوره خشک کردن: پودر آلیاژ مرطوب را با آب خشک کنید. دستگاه غربالگری: پودر آلیاژ را غربال کنید، پودرهای آلیاژی درشت خارج از مشخصات را می توان دوباره ذوب کرد و به عنوان مواد برگشتی اتمیزه کرد.

فناوری پودر کردن اتمیزاسیون هوا و کاربرد آن

پودر تهیه شده توسط اتمیزه کردن هوای خلاء دارای مزایای خلوص بالا، محتوای اکسیژن کم و اندازه ذرات ریز پودر است. پس از سالها نوآوری و بهبود مستمر، فناوری پودر اتمیزاسیون هوای خلاء به روش اصلی تولید پودرهای فلزی و آلیاژی با کارایی بالا تبدیل شده است و به یک عامل پیشرو در حمایت و ترویج تحقیقات مواد جدید و توسعه فناوری های جدید تبدیل شده است. ویراستار اصل، فرآیند و تجهیزات آسیاب پودری اتمیزه کردن هوای خلاء را معرفی کرد و انواع و کاربردهای پودر تهیه شده توسط اتمیزه کردن هوای خلاء را تجزیه و تحلیل کرد.

روش اتمیزه کردن یک روش آمادهسازی پودر است که در آن سیال سریع (محیط اتمیزهکننده) فلز یا مایع آلیاژی را تحت تأثیر قرار میدهد یا به شکل دیگری میشکند و به قطرات ریز تبدیل میشود که سپس به پودر جامد تبدیل میشود. ذرات پودر اتمیزه شده نه تنها دقیقاً ترکیب شیمیایی همگن آلیاژ مذاب داده شده را دارند، بلکه به دلیل انجماد سریع ساختار کریستالی را پالایش کرده و تفکیک درشت فاز دوم را حذف می کند. محیط اتمیزاسیون رایج آب یا اولتراسونیک است که بر این اساس اتمیزه کردن آب و اتمیزه کردن گاز نامیده می شود. پودرهای فلزی تهیه شده توسط اتمیزه کردن آب دارای بازدهی بالا و بازده اقتصادی و سرعت سرد شدن سریع است، اما پودرها دارای محتوای اکسیژن بالا و مورفولوژی نامنظم هستند که معمولاً پوسته پوسته می شوند. پودر تهیه شده با فناوری اتمیزه کردن اولتراسونیک دارای اندازه ذرات کوچک، کروییت بالا و محتوای اکسیژن کم است و به روش اصلی تولید پودرهای فلزی و آلیاژی کروی با کارایی بالا تبدیل شده است.

فناوری پودر کردن اتمیزه کردن گاز با فشار بالا ذوب خلاء، فناوری خلاء بالا، فناوری ذوب با دمای بالا، فناوری گاز فشار بالا و سرعت بالا را ادغام می کند و برای رفع نیازهای توسعه متالورژی پودر، به ویژه برای تولید مواد با کیفیت بالا، تولید می شود. آلیاژهای با کیفیت حاوی پودر عناصر فعال تکنولوژی پودر کردن اولتراسونیک / اتمیزه کردن گاز یک فناوری جدید انجماد سریع است. با توجه به سرعت سرد شدن بالا، پودر دارای ویژگی های پالایش دانه، ترکیب یکنواخت و حلالیت جامد بالا است.

علاوه بر مزایای فوق، پودر فلز تولید شده توسط ذوب خلاء اتمیزه کردن گاز با فشار بالا دارای سه ویژگی زیر است: پودر خالص، محتوای اکسیژن کم. عملکرد بالای پودر ریز؛ کروی ظاهری بالا مواد ساختاری یا کاربردی ساخته شده از این پودر نسبت به مواد معمولی از نظر خواص فیزیکی و شیمیایی مزایای زیادی دارند. پودرهای توسعه یافته شامل پودر سوپرآلیاژ، پودر آلیاژ اسپری حرارتی، پودر آلیاژ مس و پودر فولاد ضد زنگ می باشد.

1 فرآیند و تجهیزات آسیاب پودر اتمیزه کردن هوا با خلاء

1.1 فرآیند آسیاب پودر اتمیزه کردن هوا در خلاء

روش پودر کردن اتمیزاسیون هوا در خلاء نوع جدیدی از فرآیند است که در سال های اخیر در صنعت تولید پودر فلز توسعه یافته است. از مزایای اکسیداسیون آسان مواد، خاموش کردن سریع پودر فلز و درجه بالایی از اتوماسیون برخوردار است. فرآیند خاص به این صورت است که پس از ذوب و تصفیه آلیاژ (فلز) در یک کوره القایی، مایع مذاب فلز مذاب به داخل اسلامپ عایق حرارتی ریخته شده و وارد لوله راهنما و نازل می شود و جریان مذاب توسط جریان بالا اتمیزه می شود. جریان گاز تحت فشار پودر فلز اتمیزه شده جامد می شود و در برج اتمیزاسیون می نشیند و به مخزن جمع آوری پودر می افتد.

تجهیزات اتمیزه کردن، اتمیزه کردن جریان اولتراسونیک و جریان مایع فلزی سه جنبه اساسی فرآیند اتمیزه کردن گاز هستند. در تجهیزات اتمیزه کردن، مافوق صوت اتمیزه کننده تزریق شده شتاب می دهد و با جریان مایع فلزی تزریق شده برای تشکیل یک میدان جریان تعامل می کند. در این میدان جریان، جریان فلز مذاب شکسته، سرد و جامد می شود و در نتیجه پودری با ویژگی های خاصی به دست می آید. پارامترهای تجهیزات اتمیزاسیون شامل ساختار نازل، ساختار کاتتر، موقعیت کاتتر و غیره، گاز اتمیزه و پارامترهای فرآیند آن شامل خواص اولتراسونیک، فشار هوای ورودی، سرعت هوا و غیره و جریان مایع فلزی و پارامترهای فرآیند آن شامل جریان مایع فلزی است. خواص، سوپرهیت، قطر جریان مایع و غیره. اتمیزه کردن اولتراسونیک با تنظیم های مختلف به هدف تنظیم اندازه ذرات پودر، توزیع اندازه ذرات و ریزساختار دست می یابد. پارامترها و هماهنگی آنها

1.2 تجهیزات پودر کردن اتمیزاسیون هوا با خلاء

تجهیزات فعلی پودر اتمیزاسیون خلاء عمدتاً شامل تجهیزات خارجی و تجهیزات داخلی است. تجهیزات تولید شده در خارج از کشور دارای ثبات بالا و دقت کنترل بالایی هستند، اما هزینه تجهیزات بالا است و هزینه نگهداری و تعمیر بالا است. هزینه تجهیزات داخلی کم است، هزینه نگهداری کم است و تعمیر و نگهداری راحت است. با این حال، سازندگان تجهیزات داخلی به طور کلی بر فناوری های اصلی تجهیزات مانند نازل های اتمیزه کردن و فرآیندهای اتمیزه کردن تسلط ندارند. در حال حاضر، موسسات تحقیقاتی خارجی و شرکتهای تولیدی مرتبط، فناوری را کاملاً محرمانه نگه میدارند و پارامترهای فرآیند خاص و صنعتی را نمیتوان از متون و پتنتهای مربوطه بهدست آورد. این امر باعث می شود که بازده پودر با کیفیت بالا بسیار کم باشد تا مقرون به صرفه نباشد و این نیز دلیل اصلی عدم تولید صنعتی پودر با کیفیت بالا در کشور من با وجود تعداد زیادی واحد تولید پودر آئروسل و تحقیقات علمی است.

ساختار دستگاه پودر سازی اتمیزه اولتراسونیک از قسمت های زیر تشکیل شده است: کوره ذوب القایی فرکانس متوسط، کوره نگهدارنده، سیستم اتمیزه کردن، مخزن اتمیزه کردن، سیستم جمع آوری غبار، سیستم تامین التراسونیک، سیستم خنک کننده آب، سیستم کنترل و غیره.

در حال حاضر، تحقیقات مختلف در مورد آئروسلیزاسیون عمدتاً بر دو جنبه متمرکز است. از یک طرف، پارامترهای ساختار نازل و ویژگی های جریان جت مورد مطالعه قرار می گیرد. هدف به دست آوردن رابطه بین میدان جریان هوا و ساختار نازل است، به طوری که مافوق صوت در خروجی نازل به سرعت می رسد در حالی که سرعت جریان اولتراسونیک کم است و مبنای نظری برای طراحی و پردازش نازل فراهم می کند. از سوی دیگر، رابطه بین پارامترهای فرآیند اتمیزاسیون و خواص پودر مورد مطالعه قرار گرفت. هدف این مطالعه بررسی تأثیر پارامترهای فرآیند اتمیزه کردن بر خواص پودر و راندمان اتمیزهسازی بر اساس نازل خاص برای بهینهسازی و هدایت تولید پودر است. در یک کلام، بهبود بهرهوری پودر ریز و کاهش مصرف گاز، جهت توسعه فناوری اتمیزهسازی اولتراسونیک را هدایت میکند.

1.2.1 انواع نازل برای اتمیزه کردن اولتراسونیک

گاز اتمیزه کننده سرعت و انرژی را از طریق نازل افزایش می دهد، در نتیجه به طور موثر فلز مایع را می شکند و پودری را آماده می کند که مطابق با الزامات باشد. نازل جریان و الگوی جریان محیط اتمیزه شده را کنترل می کند و نقش مهمی در سطح راندمان اتمیزه شدن و پایداری فرآیند اتمیزه شدن دارد و فناوری کلیدی اتمیزه کردن اولتراسونیک است. در فرآیند اتمیزه کردن گاز اولیه، ساختار نازل سقوط آزاد به طور کلی استفاده می شد. این نازل از نظر طراحی ساده است، به راحتی مسدود نمی شود و فرآیند کنترل نسبتاً ساده است، اما راندمان اتمیزه شدن آن بالا نیست و فقط برای تولید پودر با اندازه ذرات 50-300 میکرومتر مناسب است. به منظور بهبود راندمان اتمیزه کردن، نازل های محدود کننده یا نازل های اتمیزه کننده محکم جفت شده بعداً توسعه یافتند. نازل محکم یا محدود کننده فاصله پرواز گاز را کوتاه می کند و اتلاف انرژی جنبشی در فرآیند جریان گاز را کاهش می دهد و در نتیجه سرعت و چگالی جریان گاز در تعامل با فلز را افزایش می دهد و بازده پودر ریز را افزایش می دهد.

1.2.1.1 نازل شیار محیطی

اولتراسونیک فشار بالا به صورت مماس وارد نازل می شود. سپس با سرعت زیاد به بیرون پرتاب می شود تا یک گرداب تشکیل شود

برای توسعه چاپ سه بعدی، چین باید زنجیره نوآوری و زنجیره صنعتی خود را بسازد.

در دو سال گذشته، توسعه صنعت تولید مواد افزودنی به سطح استراتژیک ملی ارتقا یافته است. اسنادی مانند «ساخت چین 2025» و «برنامه اقدام توسعه صنعت افزودنی ملی (2015-2016)» منتشر شده است. صنعت تولید مواد افزودنی به سرعت توسعه یافته است. سرزندگی شرکت های مبتنی بر فناوری در حال رونق است. با وجود این، از آنجایی که صنعت تولید در مراحل اولیه توسعه است، هنوز ویژگی های مقیاس پایین را نشان می دهد. کارشناسان اذعان می کنند که تجهیزات وارداتی اکنون به شدت به بازار چین "حمله" می کنند. با در نظر گرفتن تجهیزات چاپ فلز به عنوان مثال، کشورهای خارجی فروش یکپارچه مواد، نرم افزار، تجهیزات و فرآیندها را اجرا می کنند. کشور من باید تحقیق و توسعه فناوری های اصلی و فناوری های اصلی را سرعت بخشد و زنجیره نوآوری و زنجیره صنعتی خود را ایجاد کند.

چشم انداز بازار خوب است

بر اساس گزارش مک کینزی، تولید مواد افزودنی در میان 12 فناوری که تأثیر مخرب بر زندگی انسان دارند، بالاتر از مواد جدید و گاز شیل در رتبه نهم قرار دارد و پیشبینی میشود که تا سال 2030 تولید افزودنیها به اندازه بازار حدود 1 تریلیون دلار برسد. در سال 2015، گزارش این روند را به جلو برد و استدلال کرد که تا سال 2020، یعنی سه سال بعد، اندازه بازار جهانی تولید مواد افزودنی میتواند به سود 550 میلیارد دلاری برسد. گزارش مک کینزی احساسی نیست.

لو بیننگنگ، آکادمیسین آکادمی مهندسی چین و مدیر مرکز ملی نوآوری تولید افزودنی، از "چهار و نیم" برای خلاصه کردن چشم انداز آینده بازار در تولید افزودنی استفاده کرد.

بیش از نیمی از ارزش محصول در آینده طراحی شده است.

بیش از نیمی از تولید محصول سفارشی است.

بیش از نیمی از مدل های تولیدی به صورت جمع سپاری هستند.

بیش از نیمی از نوآوری ها توسط سازندگان انجام می شود.

تولید افزودنی یک فناوری مخرب است که منجر به توسعه صنعت تولید می شود. این یک فناوری مناسب برای حمایت از نوآوری طراحی، تولید سفارشی، نوآوری سازنده و تولید جمع سپاری است. مهمتر از آن، تولید افزودنی یک فناوری نادر است که با جهان در کشور من همگام شده است. در حال حاضر، تحقیقات چین در زمینه چاپ سه بعدی در خط مقدم جهان قرار دارد.

Lu Bingheng گفت که در حال حاضر، با تکیه بر تجهیزات پرینت سه بعدی اتمیزه و فرز فلز در مقیاس بزرگ که توسط خود کشور من توسعه یافته است، چین در استفاده از قطعات باربر هواپیما در مقیاس بزرگ در موقعیت بین المللی قرار دارد و به عنوان یک دستگاه عمل می کند. تیم کمک های اولیه در تحقیق و توسعه هواپیماهای نظامی و هواپیماهای بزرگ. علاوه بر این، قطعات ساختاری در مقیاس بزرگ آلیاژ تیتانیوم در تحقیق و توسعه ارابه فرود هواپیما و C919 استفاده شده است.

از نظر کاربرد، ظرفیت نصب شده تجهیزات صنعتی کشور من در رتبه چهارم جهان قرار دارد، اما تجهیزات تجاری سازی شده برای چاپ فلز هنوز نسبتا ضعیف است و عمدتاً متکی به واردات است. با این حال، به گفته آکادمیسین لو بیننگنگ، هدف کلی تولید افزودنی در چین دستیابی به دومین ظرفیت نصب شده بزرگ جهان و سومین تولید و فروش تجهیزات در جهان در عرض 5 سال است. و دومین ظرفیت نصب شده بزرگ جهان، دستگاه های اصلی و فن آوری های اصلی و فروش تجهیزات ظرف 10 سال. دستیابی به "ساخت چین 2025" در سال 2035.

توسعه صنعتی شتاب می گیرد

داده ها نشان می دهد که میانگین نرخ رشد اندازه بازار تولید مواد افزودنی در سه سال گذشته است. نرخ توسعه این صنعت در چین بالاتر از میانگین جهانی است.

علائم: معمولاً به آنچه برای تنظیم سیستم های هنجاری خاص در محوطه دانشگاه انجام می شود اشاره دارد

تابلوهایی مانند: تابلوهای گل و چمن، بدون تابلوی کوهنوردی و ... رو به کاهش است اما در زمینه خدمات به دلیل بهبود شناخت مشتری، سرعت رشد بسیار سریع است. به خصوص در زمینه پردازش و ساخت محصول، حجم سفارش ما دو برابر شده است.» پایگاه کشت صنعت چاپ سه بعدی Weinan در استان شانشی، با حمایت دولت محلی، مزایای فناوری چاپ سه بعدی را به مزیت های صنعتی تبدیل کرده و ارتقاء و تحول صنایع سنتی را ارتقا داده است. یک مورد معمول از تحقق توسعه خوشه.

با تمرکز بر مفهوم انکوباسیون صنعتی "چاپ سه بعدی +"، این صرفاً توسعه صنعت چاپ سه بعدی نیست، بلکه تمرکز بر تولید تجهیزات چاپ سه بعدی، تحقیق و توسعه و تولید مواد فلزی پرینت سه بعدی و آموزش است. استعدادهای کاربردی پرینت سه بعدی ریشه در صنایع پیشرو محلی، با تمرکز بر اجرای برنامه های کاربردی نمایش صنعتی پرینت سه بعدی، تسریع در ادغام پرینت سه بعدی با صنایع سنتی، و اجرای مجموعه ای از مدل های چاپ سه بعدی + صنعتی مانند چاپ سه بعدی + هواپیمایی، خودرو، فرهنگی و خلاقانه، ریخته گری، آموزش و غیره با کمک پرینت سه بعدی مزایای فناوری چاپ، مشکلات فنی و دردسرهای سنتی را حل می کند. صنایع، تبدیل و ارتقاء صنایع سنتی و معرفی و جوجه کشی انواع مختلف شرکت های فناوری کوچک و متوسط.

طبق آمار، تا اردیبهشت 1396 تعداد بنگاه ها به 61 واحد رسیده است و بیش از 50 پروژه از جمله قالب های سه بعدی، سه بعدی، ماشین های صنعتی سه بعدی، مواد سه بعدی و پروژه های فرهنگی و خلاقانه سه بعدی رزرو شده است که پیش بینی می شود تا اجرا شود. پیش بینی می شود تا پایان سال تعداد شرکت ها از 100 شرکت فراتر رود.

فعال سازی زنجیره نوآوری و زنجیره صنعتی

علیرغم توسعه شتابان صنعت تولید مواد افزودنی کشور من، این صنعت هنوز در مراحل اولیه توسعه است و هنوز ویژگی های مقیاس پایین را دارد. با این حال، فقدان بلوغ تکنولوژیکی، هزینه کاربرد بالا و دامنه کاربرد محدود باعث شده است که صنعت به طور کلی در وضعیت "کوچک، پراکنده و ضعیف" قرار گیرد. اگرچه بسیاری از شرکت ها شروع به پا گذاشتن در زمینه تولید مواد افزودنی کرده اند، اما کمبود شرکت های پیشرو وجود دارد، مقیاس صنعت کوچک است. آکادمیسین لو بیننگنگ صراحتاً گفت که به عنوان یکی از فناوریهای کلیدی انقلاب صنعتی آینده، توسعه تولید افزودنی باید تسریع شود، زیرا فناوری چاپ سه بعدی در دورهای از شکوفایی فنآوری، دوره راهاندازی صنعت، و دوره "شرکت" شرکت ها. تقاضای عظیم بازار می تواند باعث توسعه یک فناوری و یک زمینه تجهیزات شود، که باید محافظت شود و به طور کامل برای هدایت و حمایت از تولید تجهیزات ما مورد استفاده قرار گیرد.

اکنون تجهیزات وارداتی به شدت به بازار چین "حمله" می کنند. برای تجهیزات چاپ فلز، کشورهای خارجی فروش بسته بندی مواد، نرم افزار، تجهیزات و فرآیندها را اجرا می کنند. شرکتهای چینی باید فناوریهای اصلی و فناوریهای اصلی را توسعه دهند تا زنجیرههای نوآوری و صنعتی خود را ایجاد کنند.

خودی های صنعت گفتند که برای صنعت چاپ سه بعدی داخلی فعلی، درجه تحقیق و توسعه فناوری به طور کامل در صنعت اعمال شده است و بسیاری از دستاوردهای فناوری فقط در مرحله آزمایشگاهی هستند. دلایل اصلی این مشکل عبارتند از: اولاً، به دلیل استانداردهای مختلف، دسترسی، صلاحیت ها کامل نیست و موانع نامرئی برای ورود وجود دارد. ثانیاً مؤسسات و مؤسسات تحقیقاتی علمی تأثیرات مقیاس ندارند، آنها در حالت مبارزه به تنهایی هستند، آنها حق صحبت در مذاکرات صنعتی را ندارند و در مضیقه هستند. صنعت جدید درک ضعیفی دارد و معماها یا سوء تفاهم هایی وجود دارد که منجر به کندی سرعت کاربرد فناوری می شود.

روند توسعه اتمیزه کردن تجهیزات پودرسازی در آینده

هنوز کمبودهای زیادی در درک فناوری چاپ سه بعدی در تمام جنبه های صنعت تولید چین وجود دارد. با قضاوت از وضعیت توسعه واقعی، تاکنون چاپ سه بعدی به صنعتی شدن بالغ، از تجهیزات گرفته تا محصولات و خدماتی که هنوز در مرحله "اسباب بازی پیشرفته" هستند، دست نیافته است. با این حال، از دولت گرفته تا شرکت ها در چین، چشم انداز توسعه فناوری چاپ سه بعدی به طور کلی شناخته شده است، و دولت و جامعه عموماً به تأثیر فناوری تجهیزات پودری کردن فلزات پرینت سه بعدی آینده بر تولید، اقتصاد موجود کشور من توجه می کنند. و مدل های ساخت

بر اساس داده های نظرسنجی، در حال حاضر، تقاضای کشور من برای فناوری چاپ سه بعدی بر تجهیزات متمرکز نیست، بلکه در انواع مواد مصرفی چاپ سه بعدی و تقاضا برای خدمات پردازش آژانس منعکس شده است. مشتریان صنعتی نیروی اصلی در خرید تجهیزات چاپ سه بعدی در کشور من هستند. تجهیزاتی که آنها خریداری می کنند عمدتاً در صنایع هوانوردی، هوافضا، محصولات الکترونیکی، حمل و نقل، طراحی، خلاقیت فرهنگی و سایر صنایع استفاده می شود. در حال حاضر، ظرفیت نصب شده پرینترهای سه بعدی در شرکت های چینی حدود 500 است و نرخ رشد سالانه حدود 60٪ است. با این حال، اندازه بازار فعلی تنها حدود 100 میلیون یوان در سال است. تقاضای بالقوه برای تحقیق و توسعه و تولید مواد چاپ سه بعدی به نزدیک به 1 میلیارد یوان در سال رسیده است. با محبوبیت و پیشرفت تکنولوژی تجهیزات، مقیاس به سرعت رشد خواهد کرد. در عین حال، خدمات پردازش محوله مربوط به چاپ سه بعدی بسیار محبوب هستند و بسیاری از نمایندگان چاپ سه بعدی شرکت تجهیزات در فرآیند پخت لیزری و کاربرد تجهیزات بسیار بالغ است و می تواند خدمات پردازش خارجی را ارائه دهد. از آنجایی که قیمت یک تجهیزات به طور کلی بیش از 5 میلیون یوان است، پذیرش بازار زیاد نیست، اما خدمات پردازش آژانس بسیار محبوب است.

بیشتر مواد مورد استفاده در تجهیزات پودرسازی اتمیزه کردن فلزات پرینت سه بعدی کشور من مستقیماً توسط تولیدکنندگان نمونه سازی سریع تهیه می شود و عرضه مواد عمومی توسط شخص ثالث هنوز اجرا نشده است و در نتیجه هزینه های مواد بسیار بالایی را به همراه دارد. در عین حال، هیچ تحقیقی در مورد تهیه پودر اختصاص داده شده به چاپ سه بعدی در چین وجود ندارد و الزامات سختگیرانه ای در مورد توزیع اندازه ذرات و محتوای اکسیژن وجود دارد. برخی از واحدها به جای آن از پودر اسپری معمولی استفاده می کنند که کاربرد زیادی ندارد.

توسعه و تولید مواد همه کاره تر کلید پیشرفت تکنولوژی است. حل مشکلات عملکرد و هزینه مواد باعث پیشرفت بهتر فناوری نمونه سازی سریع در چین می شود. در حال حاضر، بیشتر مواد مورد استفاده در فناوری نمونه سازی سریع پرینت سه بعدی کشور من باید از خارج وارد شود یا سازندگان تجهیزات انرژی و بودجه زیادی را برای توسعه آنها سرمایه گذاری کرده اند که گران هستند و در نتیجه هزینه های تولید افزایش می یابد. مواد داخلی به کار رفته در این دستگاه دارای استحکام و دقت پایینی هستند. . محلی سازی مواد پرینت سه بعدی ضروری است.

پودرهای تیتانیوم و آلیاژ تیتانیوم یا پودرهای سوپرآلیاژ پایه نیکل و کبالت با محتوای اکسیژن کم، اندازه ذرات ریز و کروییت بالا مورد نیاز است. اندازه ذرات پودر عمدتا مش -500 است، محتوای اکسیژن باید کمتر از 0.1٪ باشد و اندازه ذرات یکنواخت است در حال حاضر، پودر آلیاژ بالا و تجهیزات تولید هنوز عمدتاً به واردات متکی هستند. در کشورهای خارجی، مواد اولیه و تجهیزات اغلب بستهبندی و فروخته میشوند تا سود زیادی کسب کنند. با در نظر گرفتن پودر مبتنی بر نیکل به عنوان مثال، هزینه مواد اولیه حدود 200 یوان / کیلوگرم، قیمت محصولات داخلی به طور کلی 300-400 یوان / کیلوگرم است، و قیمت پودر وارداتی اغلب بیش از 800 یوان / کیلوگرم است.

به عنوان مثال، تأثیر و سازگاری ترکیب پودر، اجزاء و خواص فیزیکی بر روی فناوریهای مرتبط تجهیزات آسیاب پودری اتمیزه کردن فلز چاپ سه بعدی. بنابراین، با توجه به نیازهای استفاده از محتوای کم اکسیژن و پودر اندازه ذرات ریز، همچنان انجام کارهای تحقیقاتی مانند طراحی ترکیب پودر تیتانیوم و آلیاژ تیتانیوم، فناوری آسیاب پودر اتمیزه کردن گاز پودر اندازه ذرات ریز و تاثیر ویژگی های پودر بر عملکرد محصول با توجه به محدودیت تکنولوژی آسیاب در چین، در حال حاضر تهیه پودر ریزدانه دشوار است، بازده پودر کم است و محتوای اکسیژن و سایر ناخالصی ها زیاد است. در طول فرآیند استفاده، حالت ذوب پودر مستعد ناهمواری است و در نتیجه محتوای اکسید زیاد و محصولات متراکم تر در محصول ایجاد می شود. مشکلات اصلی پودرهای آلیاژی داخلی در کیفیت محصول و پایداری دسته ای است، از جمله: ① پایداری اجزای پودر (تعداد اجزاء، یکنواختی اجزا). ② پایداری فیزیکی پودر عملکرد (توزیع اندازه ذرات، مورفولوژی پودر، سیالیت، نسبت شل و غیره). ③ مشکل بازده (بازده کم پودر در بخش اندازه ذرات باریک) و غیره.

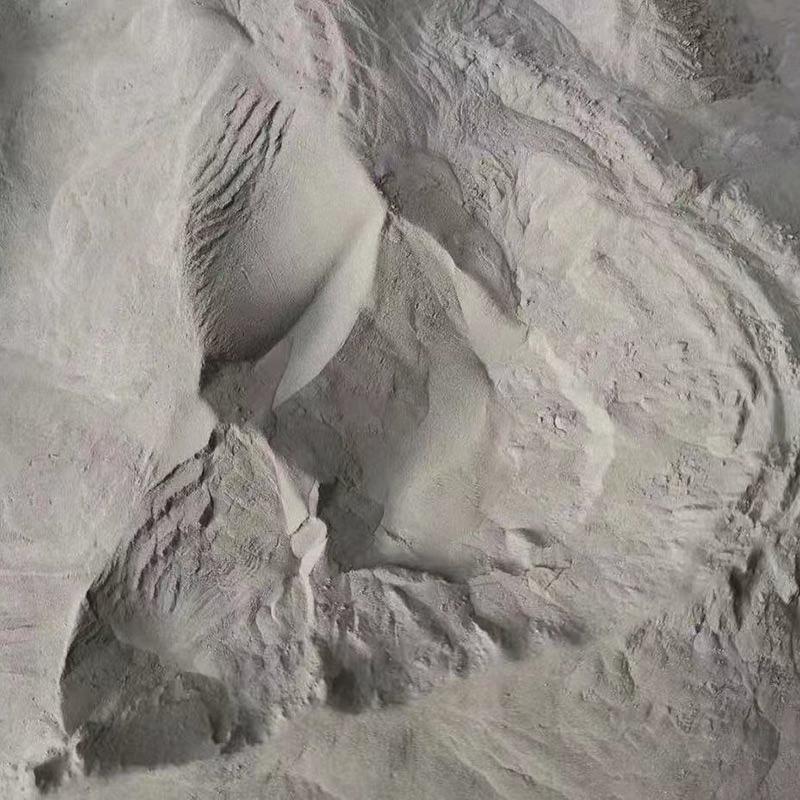

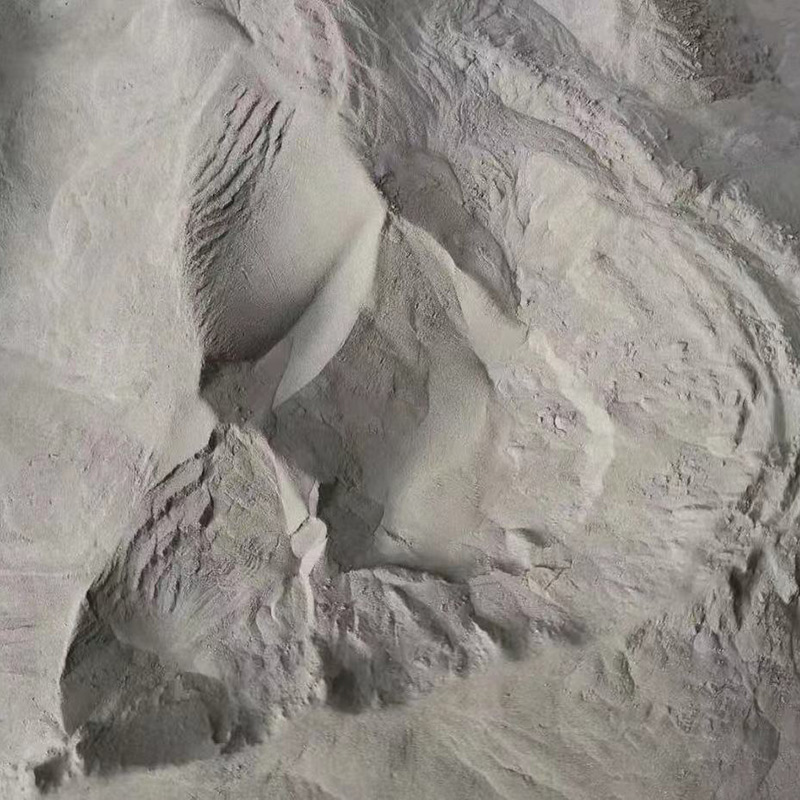

نمایش محصول

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur